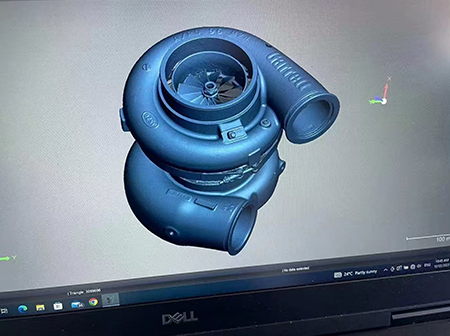

Comment créer des modèles mécaniques durables à l'aide de l'impression 3D

Introduction

L'impression 3D a révolutionné le prototypage et la fabrication, permettant la création de modèles mécaniques complexes avec une vitesse et une précision sans précédent. Cependant, la création de pièces mécaniques durables nécessite un examen attentif des principes de conception, de la sélection des matériaux, des paramètres d'impression et des techniques de post-traitement. Ce guide complet vous guidera tout au long du processus de production de modèles mécaniques robustes et fonctionnels à l'aide de la technologie d'impression 3D.

Comprendre les exigences relatives aux modèles mécaniques durables

Avant de commencer tout projet d'impression 3D, il est essentiel de définir les exigences mécaniques de votre modèle :

1. Capacité portante : Déterminer les forces et les contraintes que la pièce supportera

2. Conditions environnementales : Tenez compte de la température, de l'humidité et de l'exposition aux produits chimiques.

3. Résistance à l’usure : évaluer les exigences en matière de friction et d’abrasion

4. Précision dimensionnelle : définir les tolérances nécessaires pour l'ajustement et la fonction

5. Cycle de vie : Estimez le nombre d'opérations que la pièce doit subir

Comprendre ces facteurs guidera votre sélection de matériaux et votre approche de conception.

Sélection de matériaux pour des modèles durables

Le choix du bon matériau est essentiel pour la durabilité mécanique :

Matériaux d'impression 3D courants pour les applications mécaniques

1. PLA (Acide Polylactique)

- Avantages : Facile à imprimer, bonne précision dimensionnelle

- Inconvénients : Faible résistance à la chaleur, cassant sous contrainte

- Idéal pour : prototypes non porteurs, modèles de démonstration

2. ABS (Acrylonitrile Butadiène Styrène)

- Avantages : Bonne résistance aux chocs, tolérance modérée à la chaleur

- Inconvénients : Nécessite un lit chauffant, sujet à la déformation

- Idéal pour : prototypes fonctionnels, boîtiers

3. PETG (Polyéthylène Téréphtalate Glycol)

- Avantages : Résistance chimique, bonne adhérence des couches

- Inconvénients : Moins rigide que le PLA

- Idéal pour : Pièces mécaniques nécessitant une résistance chimique

4. Nylon (Polyamide)

- Avantages : Excellente ténacité, résistance à l'usure

- Inconvénients : absorbe l'humidité, nécessite des températures d'impression élevées

- Idéal pour : engrenages, roulements, composants à forte usure

5. TPU (polyuréthane thermoplastique)

- Avantages : Flexible, absorbant les chocs

- Inconvénients : Difficile d'imprimer avec précision

- Idéal pour : Joints, amortisseurs de vibrations

6. Matériaux haute performance

- Polycarbonate (PC), PEEK, PEKK

- Avantages : Solidité et résistance à la chaleur exceptionnelles

- Inconvénients : Nécessite des imprimantes spécialisées, chères

- Idéal pour : les applications aérospatiales et automobiles

Choisir en fonction de l'application

Pour les modèles mécaniques les plus durables, l'ABS, le PETG ou le nylon offrent le meilleur équilibre entre imprimabilité et propriétés mécaniques. Pour les conditions extrêmes, pensez aux matériaux haute performance.

Principes de conception pour des pièces imprimées en 3D durables

Une conception appropriée peut améliorer considérablement la durabilité des modèles mécaniques imprimés en 3D :

1. Optimiser la géométrie pour la résistance

- Évitez les angles vifs : utilisez des congés et des chanfreins pour répartir les contraintes.

- Tenir compte des chemins de charge : aligner les éléments structurels avec les directions de force

- Utilisez des nervures et des goussets : Renforcez les sections fines sans ajouter de volume

- Structures creuses : envisagez des remplissages en treillis pour réduire le poids tout en conservant la résistance.

2. Considérations sur l'orientation des couches

- Aligner les calques avec les directions de contrainte : les pièces sont les plus résistantes le long des lignes de calque

- Eviter les contraintes critiques perpendiculaires aux couches : L'adhérence des couches est généralement le point le plus faible

- Tenez compte de l'orientation de l'impression pour la finition de la surface : les surfaces critiques doivent être imprimées face vers le haut lorsque cela est possible.

3. Épaisseur de paroi et remplissage

- Épaisseur de paroi minimale : généralement 1 à 2 mm selon le matériau et l'application

- Pourcentage de remplissage : 20 à 40 % pour la plupart des pièces mécaniques, plus élevé pour les composants critiques

- Modèle de remplissage : Rectiligne ou nid d'abeille pour la solidité, gyroïde pour les propriétés isotropes

4. Conception pour l'assemblage

- Dégagement pour les pièces mobiles : généralement 0,2 à 0,5 mm selon la précision de l'imprimante

- Tolérances d'ajustement à la presse : Concevez des trous légèrement sous-dimensionnés pour des ajustements serrés

- Joints à encliquetage : incluent des caractéristiques de flexion et d'engagement appropriées

- Inserts filetés : Concevoir des poches pour des inserts thermofixés plutôt que des fils d'impression

Paramètres d'imprimante pour les pièces durables

L'optimisation des paramètres de votre imprimante peut améliorer considérablement la résistance des pièces :

1. Paramètres de température

- Température de la buse : gamme de matériaux la plus élevée pour une meilleure adhérence des couches

- Température du lit : Bonne adhérence sans déformation

- Température du boîtier : Importante pour les matériaux sujets à la déformation (ABS, Nylon)

2. Vitesse d'impression

- Première couche : Lente (20-30 mm/s) pour une bonne adhérence

- Parois extérieures : Vitesse modérée (40-60 mm/s) pour la qualité

- Remplissage : Peut être plus rapide (60-80 mm/s) pour gagner du temps

3. Hauteur de la couche

- Standard : 0,2 mm pour un bon équilibre entre force et vitesse

- Haute résistance : 0,15 mm pour une meilleure adhérence des couches

- Qualité d'ébauche : 0,3 mm pour des prototypes rapides

4. Autres paramètres critiques

- Multiplicateur d'extrusion : Assurer un flux de matière approprié (généralement 90-110 %)

- Rétraction : Minimise le cordage sans provoquer de sous-extrusion

- Refroidissement : réglages appropriés du ventilateur pour éviter la déformation tout en garantissant l'adhérence des couches

Techniques de post-traitement pour une durabilité améliorée

Plusieurs méthodes de post-traitement peuvent améliorer les propriétés mécaniques des pièces imprimées en 3D :

1. Recuit

- Processus : Chauffage des pièces juste en dessous de la température de transition vitreuse

- Avantages : Augmente la cristallinité, améliore la résistance à la chaleur et la solidité

- Matériaux : Fonctionne bien avec le PLA, l'ABS et le nylon

2. Lissage chimique

- Procédé : Traitement à la vapeur avec des solvants (acétone pour l'ABS, acétate d'éthyle pour le PLA)

- Avantages : Scelle la surface, améliore la liaison des couches, améliore l'apparence

- Attention : Peut réduire la précision dimensionnelle en cas d'excès

3. Revêtement époxy

- Processus : Application d'une fine résine époxy sur les surfaces

- Avantages : Scelle les surfaces poreuses, ajoute de la résistance à l'usure

- Applications : Pièces exposées aux fluides ou à l'abrasion

4. Renforcement mécanique

- Inserts métalliques : Pour les points de connexion à fortes contraintes

- Enveloppement en fibre de carbone : Pour le renforcement structurel

- Fixations encastrées : Pour montages/démontages répétés

Tests et validation

Avant de mettre en service votre modèle mécanique, effectuez des tests approfondis :

1. Vérification dimensionnelle

- Utilisez des pieds à coulisse pour vérifier les dimensions critiques

- Vérifier l'ajustement avec les composants correspondants

- Vérifiez la déformation ou la distorsion

2. Tests fonctionnels

- Faites fonctionner les pièces mobiles sur toute la gamme de mouvements

- Appliquer les charges attendues progressivement

- Surveiller les signes de stress ou de déformation

3. Tests environnementaux

- Exposition à la température (le cas échéant)

- Tests d'humidité pour les matériaux hygroscopiques

- Exposition aux UV en cas d'utilisation à l'extérieur

4. Analyse des échecs

- Examiner les pièces cassées pour identifier les modes de défaillance

- Modifier la conception pour remédier aux faiblesses

- Envisagez l'analyse par éléments finis pour les modèles de contraintes complexes

Considérations d’entretien et de longévité

Pour maximiser la durée de vie de vos modèles mécaniques imprimés en 3D :

1. Inspection régulière : vérifiez les fissures, l'usure ou la déformation

2. Lubrification : utilisez des lubrifiants appropriés pour les pièces mobiles

3. Protection UV : appliquer des revêtements en cas d'exposition au soleil

4. Protection contre l'humidité : scellez ou stockez correctement les matériaux hygroscopiques.

5. Gestion de la charge : évitez de dépasser les limites de conception

Techniques avancées pour applications spécialisées

Pour les applications particulièrement exigeantes, envisagez ces méthodes avancées :

1. Impression multi-matériaux

- Combiner des matériaux rigides et flexibles en une seule pièce

- Créer des grips surmoulés ou des éléments amortisseurs

- Nécessite des imprimantes à double extrusion

2. Renfort de fibres

- Filaments renforcés de fibres courtes (fibre de carbone, fibre de verre)

- Systèmes de renfort en fibres continues

- Augmente considérablement la résistance et la rigidité

3. Filaments remplis de métal

- PLA ou ABS avec poudre métallique (bronze, cuivre, acier)

- Peut être fritté pour les vraies pièces métalliques

- Plus lourd mais avec un aspect métallique

4. Matériaux haute température

- PEEK, PEKK, Ultem pour conditions extrêmes

- Nécessite des imprimantes spécialisées avec des hotends à haute température

- Excellente résistance chimique et thermique

Dépannage des problèmes de durabilité courants

Résolvez ces problèmes courants pour améliorer la longévité des pièces :

1. Délaminage des couches

- Augmenter la température d'impression

- Réduire la vitesse du ventilateur de refroidissement

- Utiliser un boîtier pour les matériaux sensibles à la température

- Pensez au recuit

2. Pièces fragiles

- Passer à des matériaux plus résistants (PETG, Nylon)

- Augmenter le pourcentage de remplissage

- Ajuster l'orientation de l'impression

- Réduire le refroidissement pour une meilleure adhérence des couches

3. Déformation et fissuration

- Améliorer l'adhérence du lit (colle, ruban adhésif, bon nivellement)

- Utiliser un lit et un enclos chauffants

- Ajoutez des pare-brise ou des bords

- Considérez les matériaux avec un retrait plus faible

4. Mauvaise finition de surface affectant la fonction

- Ajuster la hauteur de la couche et la vitesse d'impression

- Activer le repassage des surfaces supérieures

- Post-traitement avec ponçage ou lissage à la vapeur

- Envisager les changements d'orientation

Tendances futures de l'impression 3D durable

Les technologies émergentes promettent des pièces mécaniques imprimées en 3D encore plus robustes :

1. Nouveaux matériaux haute performance : polymères et composites plus résistants

2. Impression multi-axes : alignement optimisé des fibres pour plus de résistance

3. Durcissement in situ : durcissement UV ou laser pendant l'impression

4. Conception assistée par l'IA : optimisation automatique de la résistance et du poids

5. Fabrication hybride : combiner l’impression 3D avec les méthodes traditionnelles

Conclusion

La création de modèles mécaniques durables avec l'impression 3D nécessite une approche systématique qui prend en compte les propriétés des matériaux, l'optimisation de la conception, les paramètres d'impression précis et le post-traitement approprié. En sélectionnant soigneusement les matériaux en fonction des exigences de l'application, en concevant en tenant compte des contraintes mécaniques et en mettant en œuvre des techniques d'impression appropriées, vous pouvez produire des pièces fonctionnelles qui résistent à une utilisation réelle. N'oubliez pas que la durabilité implique souvent des compromis en termes de temps d'impression, de coût et de complexité. Donnez donc la priorité aux aspects les plus critiques pour votre application spécifique. À mesure que la technologie d’impression 3D continue de progresser, les possibilités de création de composants mécaniques robustes ne feront que s’étendre, ouvrant ainsi de nouvelles opportunités d’innovation dans tous les secteurs.

Ce site Web utilise des cookies pour vous garantir la meilleure expérience sur notre site Web.

Commentaire

(0)